News di SCHNEEBERGER

Le ultime tendenze dal mondo dell’affilatura e della rettifica CNC a 5 assi

Novità del software

CAD/CAM Qg1 e ultimi sviluppi delle macchine, report dei Clienti e informazioni

di base.

Tutto questo solo

nelle NEWS di SCHNEEBERGER.

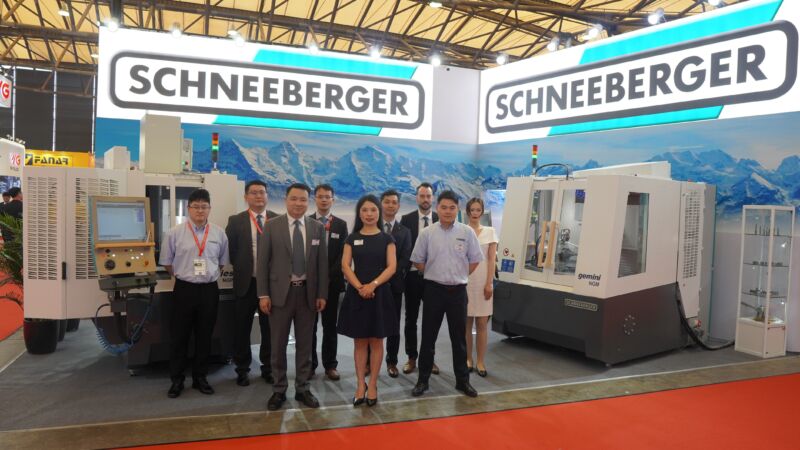

In diretta dalla CCMT di Shangai: profilatura di coltelli Skiving, affilatura di utensili cilindrici e molto altro…

Quello cinese rappresenta un mercato importante nella storia della SCHNEEBERGER da oltre due decenni. Con una filiale a Nanjing dal 2005, dieci partecipazioni alla CIMT di Pechino e ora alla prima partecipazione alla CCMT di Shangai, il team di dodici persone tra venditori e tecnici dimostra la solida presenza sul territorio.

Per saperne di piùAffilatura economica di utensili di grandi dimensioni con la Aries NGP+ di SCHNEEBERGER

Non c’è altra soluzione al di fuori della Aries NGP+ quando si parla di affilatura di utensili per la lavorazione del legno: teste a piallare, frese per incastri, utensili a gambo e saldobrasati fino a Ø 410 mm, come mostrato nel video.

Per saperne di piùProduzione affidabile di utensili per il Wire-Bonding

Il Wire Bonding è la tecnica utilizzata per realizzare interconnessioni tra i circuiti integrati e le schede per circuito stampato, nella fabbricazione di dispositivi microelettronici. Gli utensili necessari sono prodotti in completa autonomia dall’affilatrice a 5 assi Aries NGP Scara di SCHNEEBERGER.

Per saperne di piùFANUC e SCHNEEBERGER, una partnership trentennale di successo, raccontata in un video

Il più grande produttore mondiale di CNC e robot FANUC e i costruttori di affilatrici e rettifiche a 5 assi SCHNEEBERGER si mettono davanti alla telecamera. Cosa rende i prodotti gialli high-tech migliori di tutti gli altri? In che modo i clienti SCHNEEBERGER traggono vantaggio da questa stretta collaborazione?

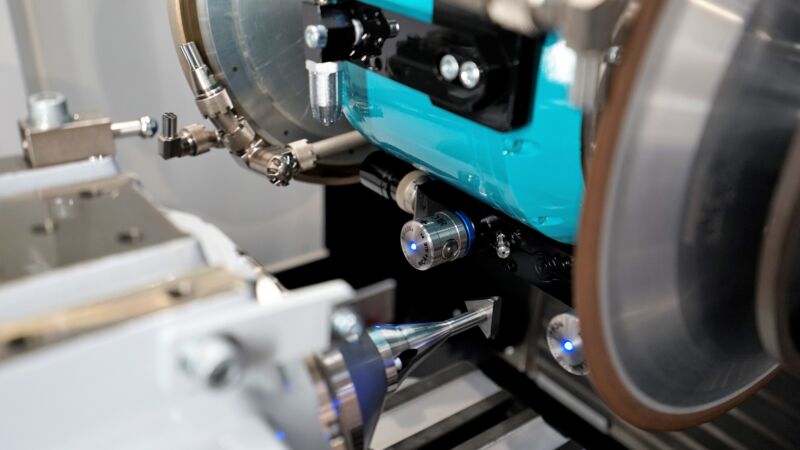

Per saperne di piùIn diretta dalla EMO, Giorno 4: produzione di inserti profilati ancora più precisa grazie al nuovo controllo laser sulla Sirius NGS

SCHNEEBERGER aggiunge un altro componente fondamentale sulla famosa Sirius NGS per la produzione di inserti e microutensili ad alta precisione: l’integrazione della misura senza contatto Renishaw NC4+ ne migliora ancora la precisione

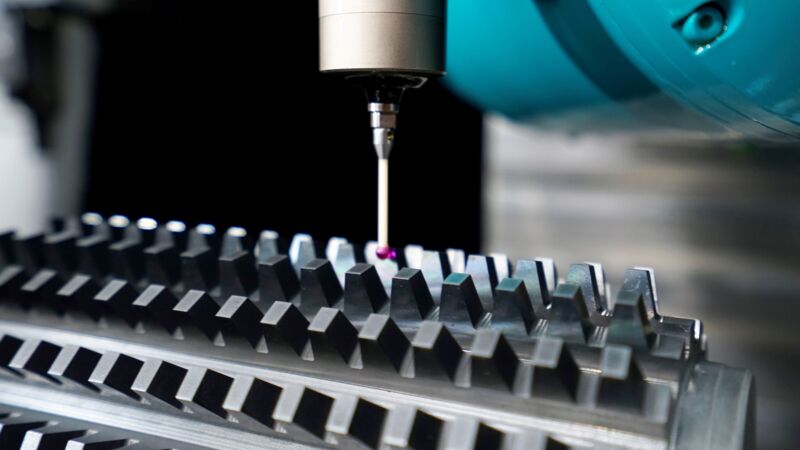

Per saperne di piùIn diretta dalla EMO, Giorno 3: Norma NGC750, la leggenda continua con le corse maggiorate della macchina più venduta di SCHNEEBERGER

La Norma NGC750 è apprezzata in tutto il mondo per l’affilatura di tutte le tipologie di utensili utilizzati per la dentatura di ingranaggi. La generosa corsa in X la rende la soluzione ideale anche per gli utensili più lunghi.

Per saperne di piùIn diretta dalla EMO, Giorno 2: Profilatura di coltelli Power Skiving in serie, giorno dopo giorno in AAA.

SCHNEEBERGER è all’avanguardia: produzione automatizzata in serie di coltelli Power Skiving con diversi moduli e dimensioni, in diretta!

Per saperne di piùIn diretta dalla EMO, Giorno 1: l’ultracompatta Aries NGP Scara produce utensili da taglio in ceramica

L’affilatrice CNC a 5 assi Aries NGP di SCHNEEBERGER, dotata dello scattante robot SCARA di Fanuc, produce frese e punte Ø 12 mm ad alta precisione in ceramica della CeramTec. Tutto questo con un ingombro minore di 3,5 m².

Per saperne di più